镁合金作为一种轻量高强的金属材料,在工程领域中日益受到关注和重视。它以其低密度、高比强度和优异的机械性能成为未来材料之选。镁合金的背景和意义,介绍镁合金的特点及其在各个领域的应用,以及制备和改进的相关技术。通过对镁合金的全面解析,我们可以更好地了解这一新型材料的潜力和前景。

镁合金的特性和优势

镁合金的密度较低,约为铝合金的2/3,钢铁的1/4,因此它是一种非常轻量化的材料,适用于那些对重量要求较高的应用。

它在轻量化的同时具有较高的强度,使得它在许多工程领域可以代替传统材料,提高结构的强度与稳定性。

它具有优异的导热性和导电性,适用于一些需要散热或导电性能的应用,电子设备或汽车零部件。

它具有较高的比强度,即单位质量下的强度较大,使其成为航空航天、汽车工业等领域轻量化设计的理想选择。

它不仅具有高强度,而且其刚度也较好,这使得它在一些对结构刚度要求较高的应用中表现出色。

它具有较高的强韧性,即在承受一定载荷的情况下不易发生断裂或变形,这使得它在高应力场合下表现出色。

由于镁合金的低密度特性,使用它可以大幅降低结构重量,进而减少能源消耗、提高运载能力,具有显著的节能环保效果。镁合金的加工性能良好,易于进行切削、钻孔和车削等加工操作,有利于制造复杂形状的零部件。

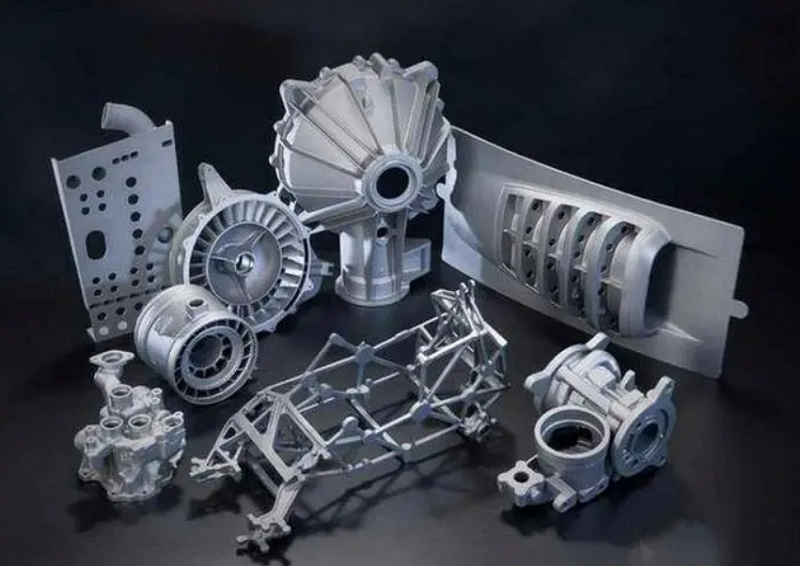

镁合金可以通过压铸、挤压、锻造等多种成型方法,实现复杂形状零部件的大规模生产。镁合金在高温下依然具有良好的塑性和抗变形性,有利于热加工和精确成形。

科学家和工程师通过添加合金元素或进行表面处理等方式,有效改善了镁合金的腐蚀性能,使其适用于更广泛的应用场景。

镁合金是一种环保材料,它可以与环境中的氧气和水进行反应,生成氧化镁和氢气,不会产生对环境有害的废弃物。镁合金具有很好的可回收性,对于节约资源和保护环境具有积极意义。

它作为轻量高强的未来材料之选,具有诸多优势,包括高强度与轻量化优势、良好的加工性能和成型性,以及其耐腐蚀性与环保特点。

这些优势使得镁合金在航空航天、汽车工业和医疗设备等领域拥有广泛的应用前景,同时也为材料科学领域的研究者带来了新的挑战和机遇。

镁合金在航空航天领域的应用

材料需要具有足够的强度和刚性,以承受航空器和航天器在起飞、飞行和着陆过程中的巨大载荷。

航空航天工业追求轻量化设计,要求材料具有低密度,以减少整体重量,提高运载能力和燃料效率。

由于航空器和航天器在高空中暴露在恶劣的大气环境中,要求材料具有良好的耐腐蚀性,能够抵御湿度、氧气和其他腐蚀性物质的侵蚀。

航空航天器的发动机和动力系统工作在高温环境下,因此材料需要具有良好的高温稳定性和抗氧化性。航空航天工业要求材料具有优异的耐磨性和疲劳寿命,以确保航空器和航天器的长期可靠运行。

镁合金常用于飞机的机身结构,如机身壁板、梁和框架等。由于镁合金的轻质化优势,它可以减轻飞机的整体重量,提高燃料效率和飞行性能。

它也被广泛用于飞机的起落架系统。镁合金具有优异的强度和耐腐蚀性,在起落架中可以承受高压和冲击载荷,同时也能应对复杂的环境条件。

它在飞机的内饰件中也有应用,如座椅框架、行李架等。由于镁合金的良好成型性,可以实现复杂形状的内饰件设计,提高乘客的舒适度。

在某些情况下,镁合金还可以用于飞机发动机部件,如外壳和支架。然而,发动机部件对材料的要求更高,需要兼顾高温性能和耐久性。

在航天器中,镁合金的应用主要集中在一些非载荷关键部件和辅助设备上,如航天器外壳、仪器支架和固定装置等。镁合金在一些小型航天器和卫星的外壳中得到应用,可以提供较好的结构强度和轻量化优势。

航天器中的仪器和传感器需要稳定的支撑结构,镁合金的高强度和稳定性使其成为良好的支架材料。航天器中需要许多固定装置来固定仪器和设备,镁合金的良好成型性和刚性可以满足这些要求。

它的工业对材料要求极其苛刻,镁合金在航空航天器载荷关键部件中的应用相对较少。这是因为虽然镁合金具有轻量高强的优势,但在某些情况下,其强度和耐高温性能可能不足以满足航空航天器的要求。

在航天器部件中,需要考虑到航天器在极端条件下的工作环境,包括高真空、极低温和高辐射等。这些条件对材料的性能和稳定性有着极高的要求。因此,在关键载荷部件和高温高压工况下,航空航天工业更倾向于选择具有更高强度、更好高温性能的材料,如钛合金或复合材料。

随着镁合金材料的不断研究和改进,它在航空航天领域的应用也在逐渐扩大。一些先进的镁合金已经被用于航天器的非载荷关键部件,航天器的外壳和结构支架。

镁合金的轻量化优势在小型和微小航天器的设计中尤为显著,因为它们对重量要求非常严格,可以借助镁合金的高强度和轻质化特性实现更高的载荷能力和作业效率。

虽然镁合金在航空航天器关键载荷部件中的应用还有限,但在非载荷关键部件和小型航天器中的应用前景是值得期待的。随着镁合金材料的不断进步和新型合金的开发,相信它将在未来航空航天领域发挥更大的作用,为航空航天工业带来更多的创新和发展。

也需要加大对镁合金材料在高温高压和极端环境下的性能研究,以进一步拓展其在航空航天领域的应用范围。

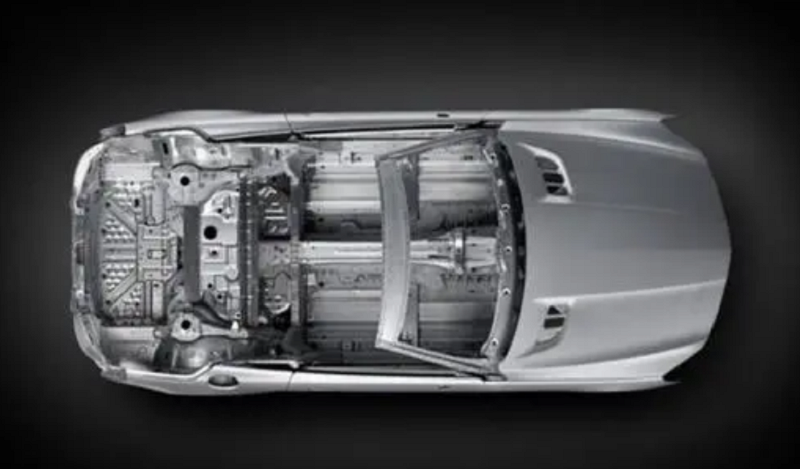

镁合金在汽车工业的应用

轻量化可以减少汽车的整体重量,降低车辆的能耗,从而提高燃油效率,减少尾气排放。在电动车辆领域,轻量化设计可以增加电池的使用寿命和续航里程,提高电动汽车的竞争力。

减轻车辆重量可以提高加速性能、制动性能和操控性能,提供更**的驾驶体验。轻量化设计有助于减少汽车的整体能源消耗,降低碳排放,符合环保要求。

汽车制造商和研发机构越来越注重采用轻量化材料,如镁合金,以满足汽车工业的轻量化需求。

镁合金被用于汽车的车身结构,如车身框架、车身壁板等。镁合金的轻质化优势可以降低整车重量,提高燃油效率和驾驶性能。

一些非关键性发动机部件,发动机罩、进气歧管等,也可以采用镁合金制造。这些部件不仅可以减轻发动机的重量,还有助于提高发动机的散热性能。

镁合金在汽车的底盘组件中有着广泛应用,制动系统、悬挂系统和转向系统等。在这些组件中使用镁合金可以减轻车辆的非悬挂质量,提高车辆的操控性能和制动性能。

它在汽车的内饰件中也有一些应用,如座椅结构、门板和仪表板等。镁合金的良好成型性和轻量化特性使得它成为内饰件设计的优选材料。

电动车辆的电池外壳需要具有良好的强度和耐腐蚀性能,以保护电池组件免受外部环境的影响。镁合金可以作为电池外壳的优选材料之一,提供良好的保护性能。

它的车身结构需要同时考虑车辆的安全性和续航里程。采用镁合金制造车身结构可以减轻车辆整体重量,延长电池的使用寿命。

它的驱动电机部件需要具有良好的散热性能,以保证电机的高效运行。镁合金具有优异的导热性能,可以应用于电动车辆的驱动电机散热器和外壳等部件。

镁合金在汽车工业中的应用还面临一些挑战。例如,镁合金的耐腐蚀性较差,在潮湿或盐雾环境中容易发生腐蚀。镁合金的成本较高,也限制了其在大规模汽车生产中的应用。在推广镁合金在汽车工业的应用过程中,仍需继续改进材料性能、降低成本,并加强材料的工艺技术研究,以满足汽车工业对高性能和经济性的要求。

镁合金的制备方法与技术

镁合金的制备方法与技术在材料科学与工程领域一直是一个重要的研究方向。在本节中,我们将深度解析镁合金的几种主要制备方法与技术,包括熔体法、粉末冶金法、电化学沉积法以及其他新兴的制备技术。

熔体法是制备镁合金的传统方法之一。这种方法主要包括两种常见的工艺:铸造和熔炼法。

铸造是*常见的镁合金制备方法之一。通过将高温熔融的镁合金直接浇铸成型,可以获得复杂形状的零部件。铸造方法通常分为压力铸造和重力铸造两种。

熔炼法主要包括真空熔炼和气相熔炼。在真空熔炼中,先将镁合金原料放入真空炉中加热,使其熔化,然后通过真空提纯来减少杂质。气相熔炼是指在特定气氛下,将镁合金原料熔化并获得所需成分的合金。

粉末冶金法是一种先进的制备技术,通过粉末冶金工艺,可以制备出高纯度、均匀分布的镁合金材料,将纯度较高的镁粉末与其他合金元素的粉末混合,并进行合理的配比。

将混合后的粉末放入模具中进行压制,使其形成所需形状的坯料。压制得到的坯料放入高温烧结炉中,在一定的温度和压力下,使粉末颗粒结合成坚固的合金。

粉末冶金法制备的镁合金具有高纯度、均匀的成分分布和较高的成型性能,适用于制备一些特殊需求的复杂形状零部件。

电化学沉积法是通过电化学反应在电极表面沉积镁合金薄膜的制备技术。这种方法可实现高纯度、纳米尺寸的镁合金材料。

首先制备含有所需合金元素离子的电解质溶液。将电解质溶液注入电解池中,通过外加电压,将镁合金的金属离子沉积在电极表面,形成镁合金薄膜。

电化学沉积法制备的镁合金薄膜具有高纯度、较小的颗粒尺寸和优异的表面平整度,适用于一些微电子器件和传感器的制备。随着科学技术的发展,还涌现出一些新兴的制备技术,用于制备高性能的镁合金材料。

通过高能球磨等机械方法,将镁粉末与其他合金元素的粉末进行混合,使其在微观尺度上发生固态反应,形成合金材料。高速气流将镁合金粉末喷射到基材表面,形成坚固的涂层,可用于表面强化和修复。

通过激光束熔化镁合金粉末,实现材料的三维打印和快速成型。这些新兴的制备技术可以更精确地控制材料的组织结构和性能,使镁合金的应用范围不断拓展。

镁合金的制备方法与技术在不断发展与改进,旨在提高镁合金材料的性能和应用范围。从传统的熔体法到粉末冶金法、电化学沉积法以及新兴的制备技术,都为镁合金在航空航天、汽车工业等领域的广泛应用提供了更多的可能性。然而,随着技术的不断进步,还需要继续加强对镁合金制备技术的研究和探索,以满足工业对高性能、高可靠性材料的不断增长的需求。

结论

镁合金相较于传统的钢铁和铝合金,具有更低的密度和更高的比强度,因此在航空航天、汽车工业和电动车辆等领域有着巨大的优势,可以实现重量减轻、燃油节省和续航里程提升。

镁合金具有优异的加工性能和成型性,适用于复杂形状零部件的制造,提高产品的生产效率和质量。

尽管镁合金在特定环境下可能容易发生腐蚀,但通过表面处理和合金元素控制,可以改善其耐腐蚀性能,扩大其在工业领域的应用范围。

镁合金是一种环保材料,具有良好的可回收性和可再生性,有助于减少资源消耗和废物产生,符合可持续发展的要求。